400-8800-268

電池極片是電池的重要組成部分,用于構成電池的正極和負極。具體功能如下:

提供反應材料:電池極片上涂有活性材料,這些材料參與電化學反應,儲存和釋放電能。正極材料通常是氧化物,如鋰電池中的鋰鈷氧化物或鋰鐵磷酸鹽;負極材料常見的是石墨。

傳導電流:電池極片的基材(通常是金屬箔,如鋁箔或銅箔)能夠有效地傳導電流,使電流在電池內部順利流動。

結構支撐:極片還提供了一定的機械強度,幫助電池保持結構完整,尤其在充放電過程中,材料體積變化時能保持穩定。

總之,電池極片是實現電池儲能和釋放能量的關鍵組件。

電極極片輪廓度測量的作用

確保電極一致性:輪廓度測量可以確保每片電極的形狀和尺寸一致,減少電池組裝過程中出現的誤差和不一致性。一致的電極極片有助于電池內部結構的均勻性,提高電池組裝后的整體性能和一致性。

提高電池裝配精度:通過精確的輪廓度測量,可以確保電極極片在電池組裝時準確對齊,減少因尺寸誤差導致的裝配困難或缺陷。提高裝配精度不僅能提高生產效率,還能減少電池內部短路和其他裝配缺陷的發生。

優化電池性能:精確的輪廓度測量可以確保電極極片的邊緣光滑整齊,減少電池內部電阻和熱量積聚。良好的輪廓度可以提高電池的電化學性能,延長電池的使用壽命。

保證安全性:輪廓度測量可以檢測電極極片邊緣的毛刺和不規則情況,避免在裝配和使用過程中引起短路或其他安全問題。減少電池內部短路的風險,提高電池的安全性和可靠性。

質量控制和缺陷檢測:通過輪廓度測量,可以及時發現制造過程中出現的缺陷和誤差,進行質量控制和調整。提高生產過程的質量控制水平,減少次品率,提高成品率。

輪廓度測量對電池性能的影響

電化學性能:電極極片的輪廓度直接影響電流的分布和電池的內阻。良好的輪廓度可以確保電流均勻分布,減少局部電流過大導致的電池發熱和老化。

機械強度和穩定性:電極極片的邊緣整齊和無毛刺可以提高電極的機械強度和穩定性,減少充放電循環過程中材料的脫落和變形。

熱管理:電極極片的良好輪廓度有助于減少電池內部的熱量積聚,提高電池的熱管理性能,避免局部過熱。

配置方案

思瑞影像測量儀NEW STANDARD V2 機型,采用大理石基座和立柱,三軸 CNC 全自動精密控制,精密直線導軌,研磨級滾珠絲桿和伺服電機,確保運動系統精度和穩定性。三方向坐標軸配備分辨率為 0.5 μm 的高精度玻璃光柵尺,確保系統的定位精度和測量精度。

配RationalVue軟件,一套RationalVue = 二維檢測比對軟件 + 三維檢測比對軟件 + CAD逆向軟件 + Form分析軟件 + 輪廓掃描軟件 + SPC統計分析軟件 + 脫機編程軟件 + 形位公差評價軟件

檢測流程

1. 工件固定擺放

將產品放于機器玻璃臺面上,若產品無變形,可不用固定;產品元素有高度差,若產品變形,批量測量時可做專用壓平或吸平工具 ,避開測量部位(此產品材料軟,易變形)。 此處先用玻璃板將產品四周變形位置壓放一段時間,改善變形情況后直接放于玻璃臺面上進行測量的。

2.測量前分析及模型處理

基準A:金屬材料平面,可通過聚焦點,構造平面實現;基準B:產品上圓孔;基準C:產品上圓形鍵槽。此案例中A基準默認使用了機器的XY平面。

輪廓度測量:需要理論元素,本測量已提供STP的3維模型(模型坐標系需要根據基準修改到測量時的工件坐標系位置),此案例中已通過其它軟件將模型坐標系修改(保存了iges文件),并創建了要測量的曲線(保存了DXF文件)

建立坐標系

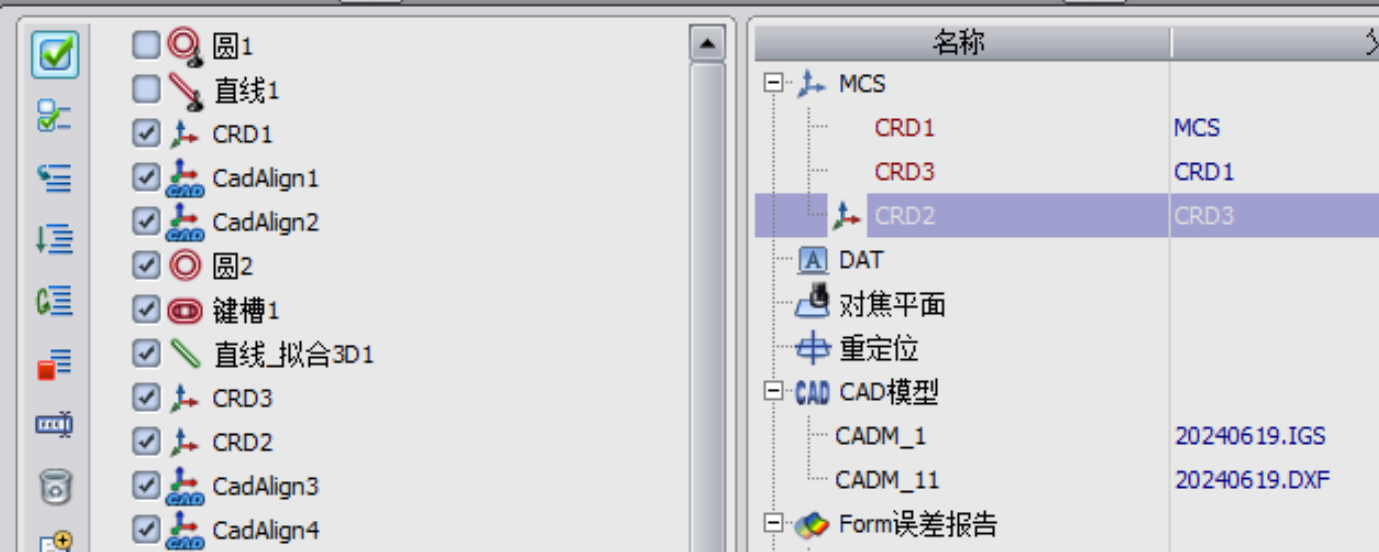

1.粗坐標系建立:使用邊界線確定軸向、圓確定原點,CAD模型對齊。

2.精建坐標系:使用圓和圓鍵槽,模型上定義出兩元素,測量元素,將兩實際元素構造擬合直線,利用2D坐標系建立坐標系

3.利用坐標系旋轉,將當前坐標系旋轉到所需坐標系。

4.兩個模型分別對齊,完成以上步驟的程序語句如下

測量

1.定義曲線:圖形窗口-選取設置-框選曲線,定義好的曲線可根據測量順序在程序里拖放調整語句順序。

2.邊緣處理:兩處輪廓度需要使用環形光測量,表面雜點多,邊界不清晰,需要通過調整字過濾使邊界易于抓取,數字過濾調整好記錄到程序。

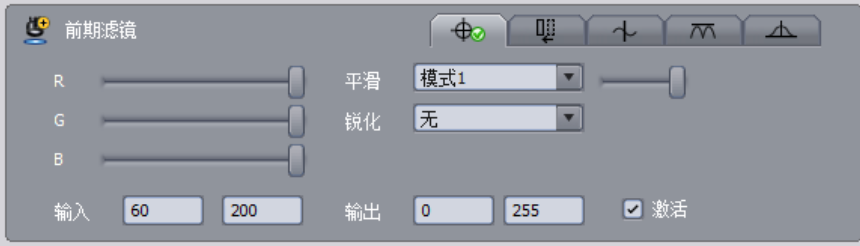

2.1 內圈調整:內圈是兩種不同顏色、不同材質的邊界,比較清晰,調整起來比較容易,通過如下調整,使邊界層次分明,易于抓取,若不調整,分界線兩側均有雜點干擾,不利于測量。

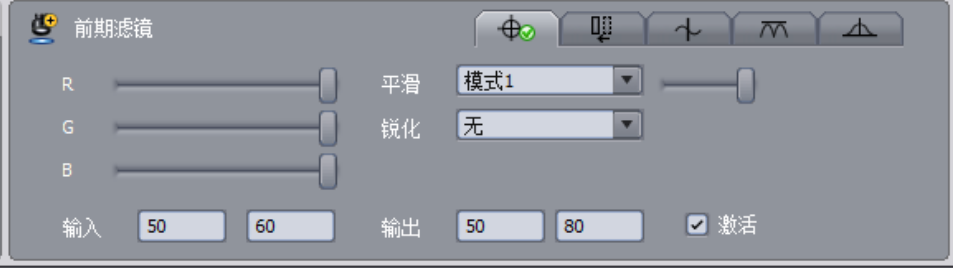

2.2 外圈調整:外圈是同種顏色、同種材質的倒角邊界, 雜點多,不易調整,不易抓取,以下是調整的參數及效果。

3.測量框寬度和測量密度調整:程序設置-測量設置-測量點密度(可自定義,可選擇已設置好的)、自動測量工具寬度(根據實際情況改變)。

4.密度也可以通過元素-右鍵-測量方法調整,并可以在此調整測量方向。

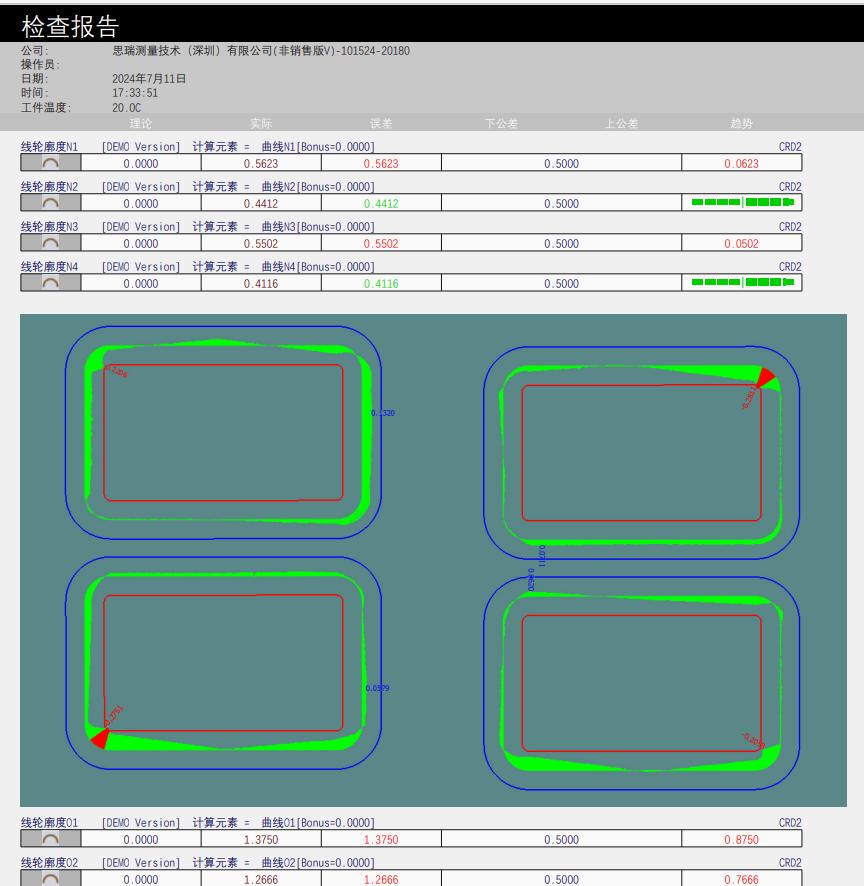

六、輪廓度評價及Form誤差報告

1. 過濾參數設置:測量時避免不了測量到雜點,所以可以通過下圖設置,進行評價前的過濾。

2. 輪廓度評價:選擇標準,輸入公差,未選基準,曲線未擬合,計算的是當前坐標系下的輪廓度。

3. Form誤差報告:

3.1 操作類型:多元素;視圖類型:向量類型;

3.2 拖放四項輪廓度公差到Form誤差報告窗口,設置公差和放大倍率;

3.3 保存Form誤差報告;

3.4 設置延遲:輪廓度計算及保存Form報告需要時間,需要等待完成方能保存圖片;

3.5 保存為圖片,將圖形輸出到輸出窗口。

4. 報告保存:輸出窗口保存。

檢測思路

1. 了解需求:電極片輪廓度的檢測,首先要了解需要測量的位置,用以確定使用的儀器及軟件,產品測量位置有的較軟、有的是材料分界處,不可以使用接觸式的儀器測量,可以使用影像測量儀光學投影測量。要求的尺寸是帶基準的輪廓度,我司使用的PCDMIS Vision、METUS、RationalVue均可滿足要求。本案例使用RationalVue。

2. 裝夾固定:產品軟,易變形,使用投影測量,需要將產品放平,需要注意避免遮擋基準和被測位置。

3. 實際編程測量:數模處理后導入—-坐標系建立并模型對齊—-燈光調整和參數設置---元素定義并測量---公差評價。

4. 報告生成及保存:Form誤差報告進行輪廓度分析(可單獨輸出,可發到輸出窗口與文本一同輸出),將設置好的報告進行保存。

5. 難點:測量邊界使用環形光測量,雜點多,需要對燈光及數字過濾,掃描計算過濾進行調整設置。

返回頂部

返回頂部